در فرآیند تولید نیمه هادی،حکاکی کردنفناوری یک فرآیند حیاتی است که برای حذف دقیق مواد ناخواسته روی بستر برای تشکیل الگوهای مدار پیچیده استفاده می شود. این مقاله دو فناوری اصلی اچینگ را با جزئیات معرفی میکند - اچ پلاسمای جفت شده خازنی (CCP) و اچ پلاسمای جفت شده القایی.ICP) و کاربردهای آنها در حکاکی مواد مختلف را بررسی کنید.

اچ پلاسما جفت شده خازنی (CCP)

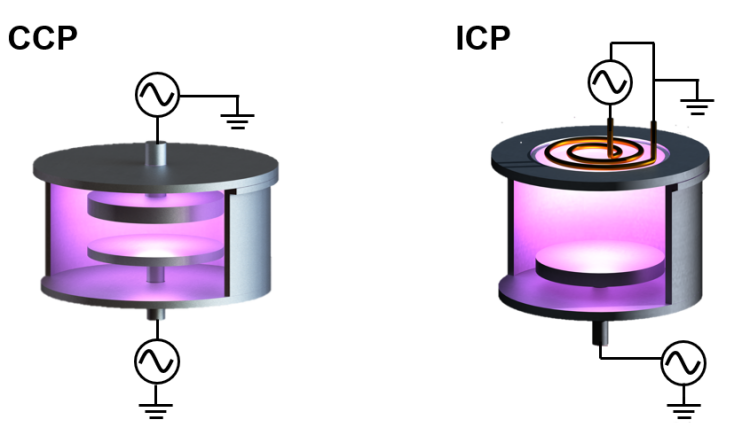

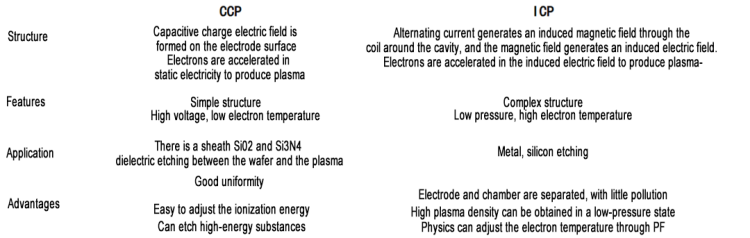

اچ پلاسمای جفت شده خازنی (CCP) با اعمال ولتاژ RF به دو الکترود صفحه موازی از طریق یک تطبیق و یک خازن مسدود کننده DC به دست می آید. دو الکترود و پلاسما با هم یک خازن معادل را تشکیل می دهند. در این فرآیند، ولتاژ RF یک غلاف خازنی در نزدیکی الکترود تشکیل می دهد و با نوسان سریع ولتاژ، مرز غلاف تغییر می کند. هنگامی که الکترون ها به این غلاف که به سرعت در حال تغییر است می رسند، منعکس می شوند و انرژی به دست می آورند که به نوبه خود باعث تجزیه یا یونیزه شدن مولکول های گاز برای تشکیل پلاسما می شود. اچ CCP معمولاً برای موادی با انرژی پیوند شیمیایی بالاتر مانند دی الکتریک ها اعمال می شود، اما به دلیل نرخ اچ پایین تر، برای کاربردهایی که نیاز به کنترل دقیق دارند مناسب است.

اچ پلاسما جفت شده القایی (ICP)

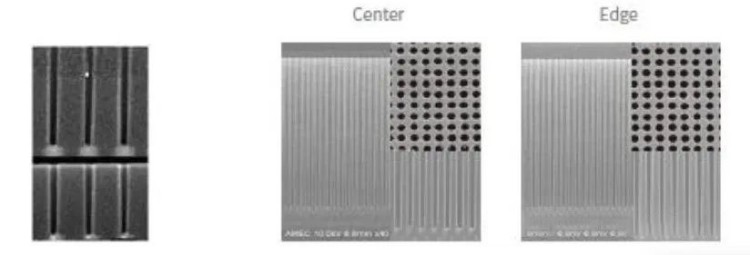

پلاسمای جفت شده القاییحکاکی کردن(ICP) بر این اصل استوار است که یک جریان متناوب از سیم پیچ عبور می کند تا میدان مغناطیسی القایی ایجاد کند. تحت تأثیر این میدان مغناطیسی، الکترونهای محفظه واکنش شتاب میگیرند و در میدان الکتریکی القایی به شتاب خود ادامه میدهند و در نهایت با مولکولهای گاز واکنش برخورد میکنند و باعث تجزیه یا یونیزه شدن مولکولها و تشکیل پلاسما میشوند. این روش می تواند نرخ یونیزاسیون بالایی ایجاد کند و اجازه می دهد تا چگالی پلاسما و انرژی بمباران به طور مستقل تنظیم شوند، که باعث می شودحکاکی ICPبسیار مناسب برای اچ کردن مواد با انرژی پیوند شیمیایی کم، مانند سیلیکون و فلز. علاوه بر این، فناوری ICP یکنواختی و سرعت اچینگ بهتری را نیز فراهم می کند.

1. اچ فلز

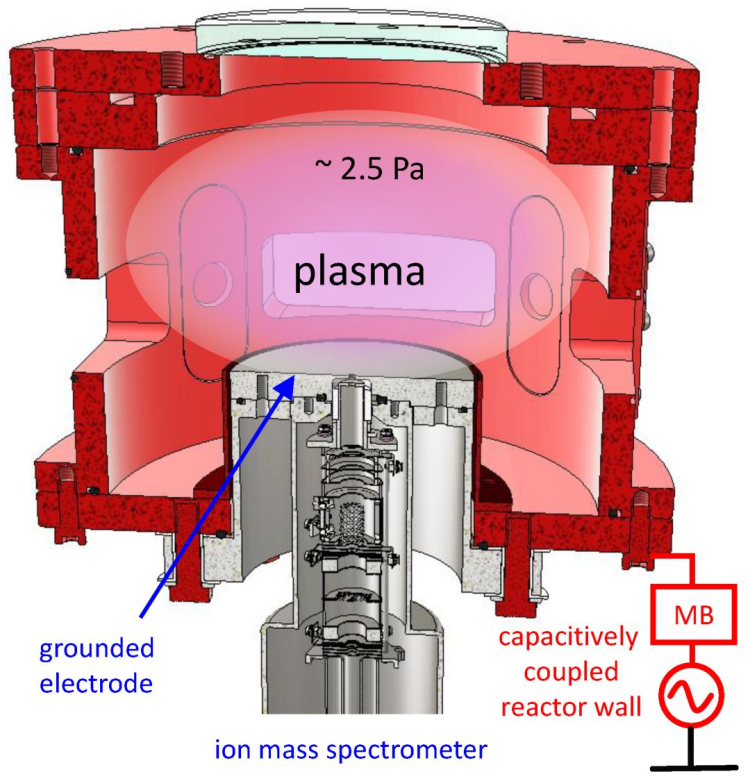

اچ فلزی عمدتاً برای پردازش اتصالات و سیم کشی فلزی چند لایه استفاده می شود. الزامات آن عبارتند از: نرخ اچ بالا، گزینش پذیری بالا (بیشتر از 4:1 برای لایه ماسک و بیشتر از 20:1 برای دی الکتریک بین لایه)، یکنواختی اچ بالا، کنترل ابعاد بحرانی خوب، عدم آسیب پلاسما، آلاینده های باقیمانده کمتر، و بدون خوردگی به فلز اچ فلز معمولاً از تجهیزات اچ پلاسما جفت شده القایی استفاده می کند.

•حکاکی آلومینیومی: آلومینیوم مهمترین ماده سیم در مراحل میانی و پشتی ساخت تراشه است که از مزایای آن مقاومت کم، رسوب آسان و اچ است. اچ کردن آلومینیوم معمولاً از پلاسمای تولید شده توسط گاز کلرید (مانند Cl2) استفاده می کند. آلومینیوم با کلر واکنش می دهد و کلرید آلومینیوم فرار (AlCl3) تولید می کند. علاوه بر این، هالیدهای دیگری مانند SiCl4، BCl3، BBr3، CCl4، CHF3 و غیره را می توان اضافه کرد تا لایه اکسید روی سطح آلومینیوم را حذف کند تا از اچینگ طبیعی اطمینان حاصل شود.

• حکاکی تنگستن: در ساختارهای اتصال سیم فلزی چند لایه، تنگستن فلز اصلی مورد استفاده برای اتصال بخش میانی تراشه است. گازهای مبتنی بر فلوئور یا کلر را می توان برای حکاکی تنگستن فلزی استفاده کرد، اما گازهای مبتنی بر فلوئور گزینش پذیری ضعیفی برای اکسید سیلیکون دارند، در حالی که گازهای مبتنی بر کلر (مانند CCl4) گزینش پذیری بهتری دارند. معمولاً نیتروژن به گاز واکنش اضافه می شود تا گزینش پذیری بالای چسب اچینگ به دست آید و اکسیژن برای کاهش رسوب کربن اضافه می شود. حکاکی تنگستن با گاز مبتنی بر کلر می تواند به اچ ناهمسانگرد و گزینش پذیری بالا دست یابد. گازهای مورد استفاده در حکاکی خشک تنگستن عمدتاً SF6، Ar و O2 هستند که در میان آنها SF6 میتواند در پلاسما تجزیه شود تا اتمهای فلوئور و تنگستن برای واکنش شیمیایی برای تولید فلوراید فراهم شود.

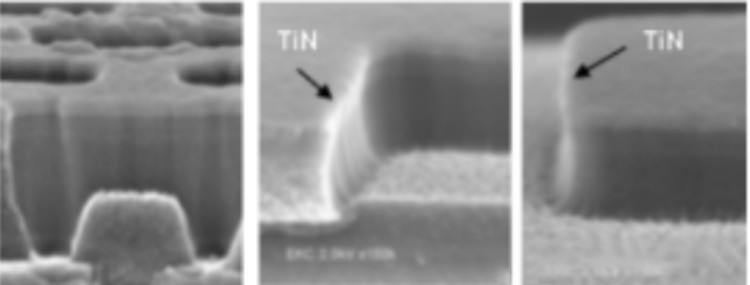

• اچ کردن نیترید تیتانیوم: نیترید تیتانیوم، به عنوان یک ماده ماسک سخت، جایگزین ماسک نیترید یا اکسید سیلیکون سنتی در فرآیند دوتایی دماسنج می شود. اچینگ نیترید تیتانیوم عمدتاً در فرآیند باز کردن ماسک سخت استفاده می شود و محصول اصلی واکنش TiCl4 است. گزینش پذیری بین ماسک سنتی و لایه دی الکتریک low-k زیاد نیست، که منجر به ظاهر شدن پروفیل قوس مانند در بالای لایه دی الکتریک low-k و گسترش عرض شیار پس از اچ می شود. فاصله بین خطوط فلزی رسوب داده شده خیلی کم است که مستعد نشت پل یا خرابی مستقیم است.

2. اچ عایق

هدف حکاکی عایق معمولاً مواد دی الکتریک مانند دی اکسید سیلیکون یا نیترید سیلیکون است که به طور گسترده برای ایجاد سوراخ های تماس و سوراخ های کانال برای اتصال لایه های مختلف مدار استفاده می شود. اچ دی الکتریک معمولاً از اچر بر اساس اصل اچ پلاسما کوپل شده خازنی استفاده می کند.

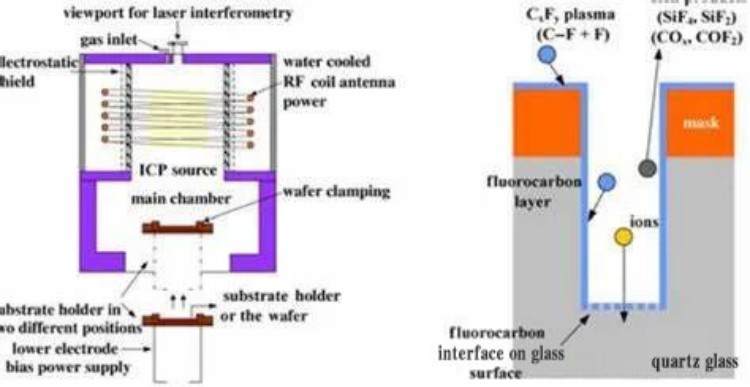

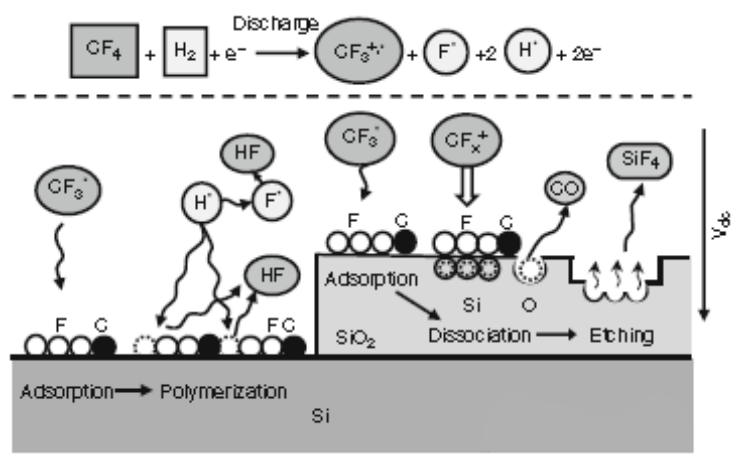

• اچینگ پلاسما فیلم دی اکسید سیلیکون: فیلم دی اکسید سیلیکون معمولاً با استفاده از گازهای اچینگ حاوی فلوئور مانند CF4، CHF3، C2F6، SF6 و C3F8 اچ می شود. کربن موجود در گاز حکاکی می تواند با اکسیژن موجود در لایه اکسید واکنش داده و محصولات جانبی CO و CO2 تولید کند و در نتیجه اکسیژن لایه اکسید را از بین ببرد. CF4 متداول ترین گاز حکاکی است. هنگامی که CF4 با الکترون های پر انرژی برخورد می کند، یون ها، رادیکال ها، اتم ها و رادیکال های آزاد مختلفی تولید می شوند. رادیکال های آزاد فلوئور می توانند با SiO2 و Si واکنش شیمیایی داده و تترا فلوراید سیلیکون فرار (SiF4) تولید کنند.

• اچینگ پلاسما فیلم نیترید سیلیکون: فیلم نیترید سیلیکون را می توان با استفاده از اچ پلاسما با گاز مخلوط CF4 یا CF4 (با O2، SF6 و NF3) اچ کرد. برای فیلم Si3N4، زمانی که پلاسمای CF4-O2 یا پلاسمای گازی دیگر حاوی اتمهای F برای اچ کردن استفاده میشود، نرخ اچ نیترید سیلیکون میتواند به 1200A/min برسد و گزینش پذیری اچ میتواند تا 20:1 باشد. محصول اصلی تترا فلوراید سیلیکون فرار (SiF4) است که به راحتی استخراج می شود.

3. اچ سیلیکون تک کریستال

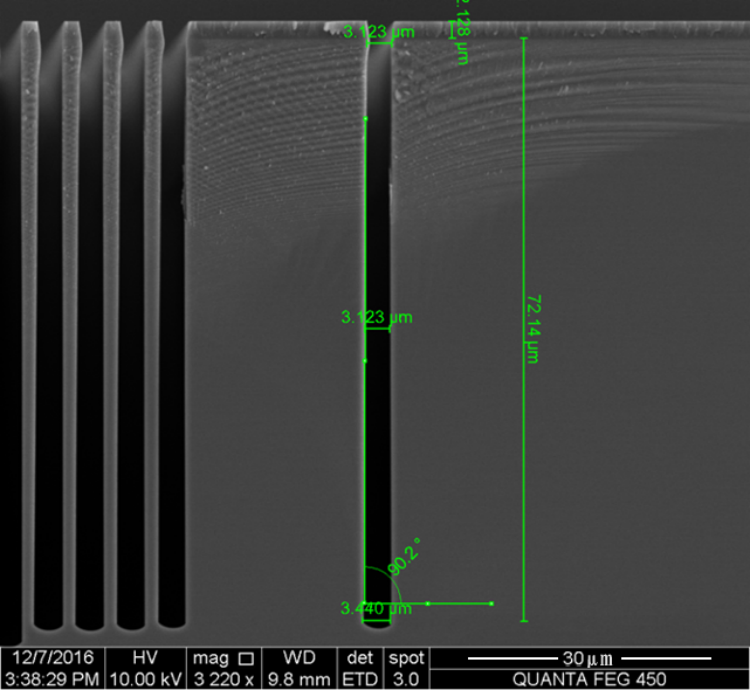

اچ کردن سیلیکون تک کریستال عمدتاً برای ایجاد جداسازی ترانشه کم عمق (STI) استفاده می شود. این فرآیند معمولاً شامل یک فرآیند پیشرفت و یک فرآیند حکاکی اصلی است. فرآیند پیشرفت از گازهای SiF4 و NF برای حذف لایه اکسید روی سطح سیلیکون تک کریستالی از طریق بمباران یونی قوی و عمل شیمیایی عناصر فلوئور استفاده می کند. اچینگ اصلی از هیدروژن برومید (HBr) به عنوان اچانت اصلی استفاده می کند. رادیکال های برم تجزیه شده توسط HBr در محیط پلاسما با سیلیکون واکنش داده و تترابرومید سیلیکون فرار (SiBr4) را تشکیل می دهند و در نتیجه سیلیکون را از بین می برند. اچ سیلیکون تک کریستال معمولاً از دستگاه اچ پلاسما جفت شده القایی استفاده می کند.

4. اچینگ پلی سیلیکون

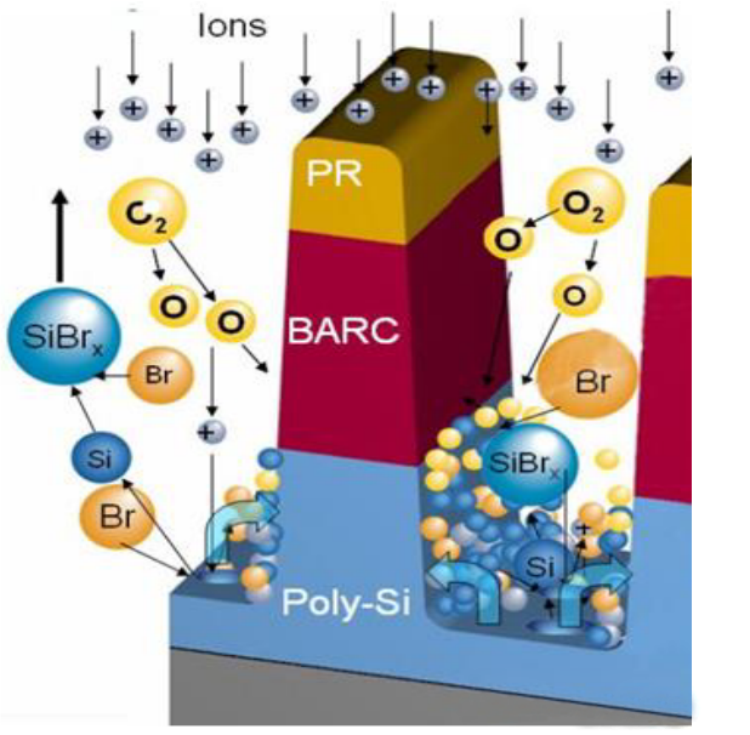

اچینگ پلی سیلیکون یکی از فرآیندهای کلیدی است که اندازه گیت ترانزیستورها را تعیین می کند و اندازه گیت مستقیماً بر عملکرد مدارهای مجتمع تأثیر می گذارد. اچ کردن پلی سیلیکون به نسبت گزینش پذیری خوبی نیاز دارد. گازهای هالوژن مانند کلر (Cl2) معمولاً برای دستیابی به اچ ناهمسانگرد استفاده میشوند و نسبت گزینش پذیری خوبی دارند (تا 10:1). گازهای مبتنی بر برم مانند برومید هیدروژن (HBr) می توانند نسبت انتخاب پذیری بالاتری (تا 100:1) به دست آورند. مخلوط HBr با کلر و اکسیژن می تواند سرعت اچ را افزایش دهد. محصولات واکنش گاز هالوژن و سیلیکون بر روی دیواره های جانبی رسوب می کنند تا نقش محافظتی ایفا کنند. اچ پلی سیلیکون معمولاً از دستگاه اچ پلاسما جفت شده القایی استفاده می کند.

چه حکاکی پلاسما جفت شده خازنی باشد و چه اچ پلاسما جفت شده القایی، هر کدام مزایا و ویژگی های فنی منحصر به فرد خود را دارند. انتخاب یک فناوری اچینگ مناسب نه تنها می تواند کارایی تولید را بهبود بخشد، بلکه عملکرد محصول نهایی را نیز تضمین می کند.

زمان ارسال: نوامبر-12-2024