رشد سریع SiC با استفاده از تک کریستالفله CVD-SiCمنبع از طریق روش سابلیمیشن

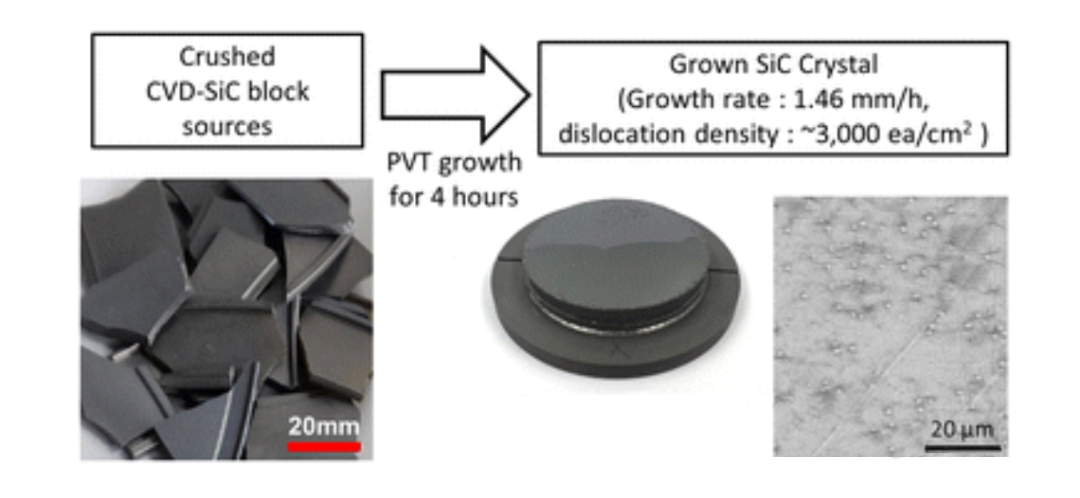

با استفاده از بازیافتبلوک های CVD-SiCبه عنوان منبع SiC، بلورهای SiC با موفقیت با سرعت 1.46 میلی متر در ساعت از طریق روش PVT رشد کردند. میکرولوله و چگالی نابجایی کریستال رشد یافته نشان می دهد که با وجود سرعت رشد بالا، کیفیت کریستال عالی است.

کاربید سیلیکون (SiC)یک نیمه هادی با فاصله باند گسترده با خواص عالی برای کاربرد در ولتاژ بالا، توان بالا و فرکانس بالا است. تقاضای آن در سال های اخیر به سرعت رشد کرده است، به ویژه در زمینه نیمه هادی های قدرت. برای کاربردهای نیمه هادی قدرت، تک بلورهای SiC با تصعید منبع SiC با خلوص بالا در دمای 2100 تا 2500 درجه سانتی گراد رشد می کنند، سپس با استفاده از روش انتقال بخار فیزیکی (PVT) روی کریستال بذر تبلور مجدد می شوند و سپس برای به دست آوردن بسترهای تک کریستالی روی ویفرها پردازش می شود. . به طور سنتی،کریستال های SiCبا استفاده از روش PVT با نرخ رشد 0.3 تا 0.8 میلی متر در ساعت برای کنترل بلورینگی رشد می کنند که در مقایسه با سایر مواد تک کریستالی مورد استفاده در کاربردهای نیمه هادی نسبتاً کند است. هنگامی که کریستالهای SiC با نرخ رشد بالا با استفاده از روش PVT رشد میکنند، تخریب کیفیت شامل کربن، کاهش خلوص، رشد پلی کریستالی، تشکیل مرز دانهها و نقص در جابجایی و تخلخل رد نشده است. بنابراین، رشد سریع SiC توسعه نیافته است، و سرعت رشد آهسته SiC یک مانع بزرگ برای بهرهوری زیرلایههای SiC بوده است.

از سوی دیگر، گزارشهای اخیر در مورد رشد سریع SiC از روشهای رسوب بخار شیمیایی در دمای بالا (HTCVD) به جای روش PVT استفاده میکنند. روش HTCVD از بخار حاوی Si و C به عنوان منبع SiC در راکتور استفاده می کند. HTCVD هنوز برای تولید در مقیاس بزرگ SiC استفاده نشده است و برای تجاری سازی نیاز به تحقیق و توسعه بیشتری دارد. جالب توجه است، حتی در نرخ رشد بالای ~3 میلی متر در ساعت، تک بلورهای SiC را می توان با کیفیت کریستالی خوب با استفاده از روش HTCVD رشد داد. در همین حال، اجزای SiC در فرآیندهای نیمه هادی تحت محیط های سخت که به کنترل فرآیند با خلوص بسیار بالا نیاز دارند، استفاده شده است. برای کاربردهای فرآیند نیمه هادی، اجزای SiC با خلوص 99.9999% (~6N) معمولاً توسط فرآیند CVD از متیل تری کلروسیلان (CH3Cl3Si، MTS) تهیه می شوند. با این حال، با وجود خلوص بالای اجزای CVD-SiC، پس از استفاده دور انداخته شده اند. اخیراً، اجزای CVD-SiC دور ریخته شده به عنوان منابع SiC برای رشد کریستال در نظر گرفته شدهاند، اگرچه برخی از فرآیندهای بازیابی از جمله خرد کردن و خالصسازی هنوز برای برآورده کردن نیازهای بالای یک منبع رشد کریستال مورد نیاز هستند. در این مطالعه، ما از بلوکهای دور انداخته شده CVD-SiC برای بازیافت مواد به عنوان منبعی برای رشد کریستالهای SiC استفاده کردیم. بلوکهای CVD-SiC برای رشد تک کریستال بهعنوان بلوکهای خرد شده با کنترل اندازه تهیه شدند که از نظر شکل و اندازه در مقایسه با پودر SiC تجاری که معمولاً در فرآیند PVT استفاده میشود، تفاوت قابلتوجهی دارند، از این رو انتظار میرود رفتار رشد تک بلور SiC به طور قابلتوجهی باشد. متفاوت است. قبل از انجام آزمایشهای رشد تک کریستال SiC، شبیهسازیهای کامپیوتری برای دستیابی به نرخ رشد بالا انجام شد و ناحیه حرارتی بر این اساس برای رشد تک بلور پیکربندی شد. پس از رشد کریستال، کریستال های رشد یافته با توموگرافی مقطعی، طیف سنجی میکرو رامان، پراش پرتو ایکس با وضوح بالا و توپوگرافی اشعه ایکس پرتو سفید سنکروترون ارزیابی شدند.

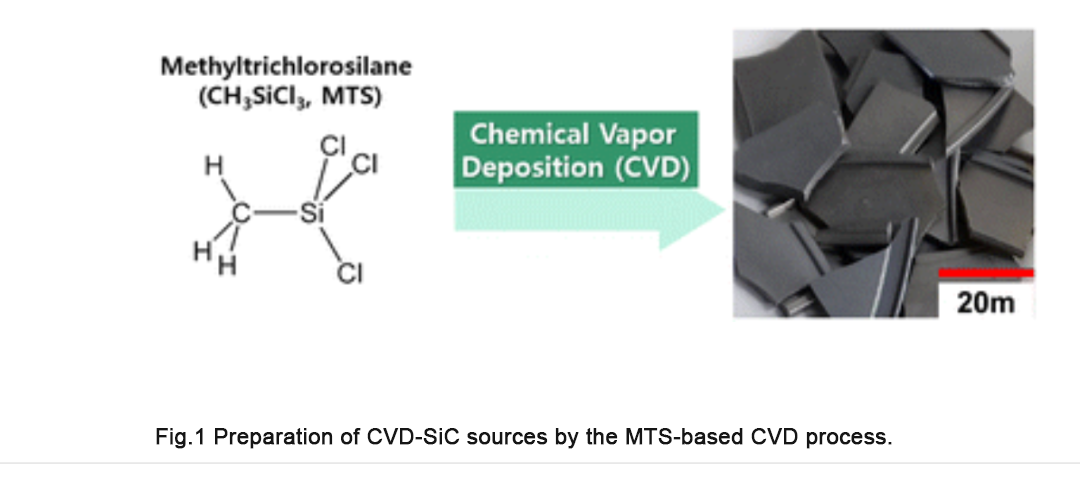

شکل 1 منبع CVD-SiC مورد استفاده برای رشد PVT کریستال های SiC را در این مطالعه نشان می دهد. همانطور که در مقدمه توضیح داده شد، اجزای CVD-SiC از MTS توسط فرآیند CVD سنتز شدند و برای استفاده در نیمه هادی از طریق پردازش مکانیکی شکل گرفتند. N در فرآیند CVD برای دستیابی به رسانایی برای کاربردهای فرآیند نیمه هادی دوپ شد. پس از استفاده در فرآیندهای نیمه هادی، اجزای CVD-SiC خرد شدند تا منبع برای رشد کریستال آماده شود، همانطور که در شکل 1 نشان داده شده است. 49.75 میلی متر.

شکل 1: منبع CVD-SiC تهیه شده توسط فرآیند CVD مبتنی بر MTS.

شکل 1: منبع CVD-SiC تهیه شده توسط فرآیند CVD مبتنی بر MTS.

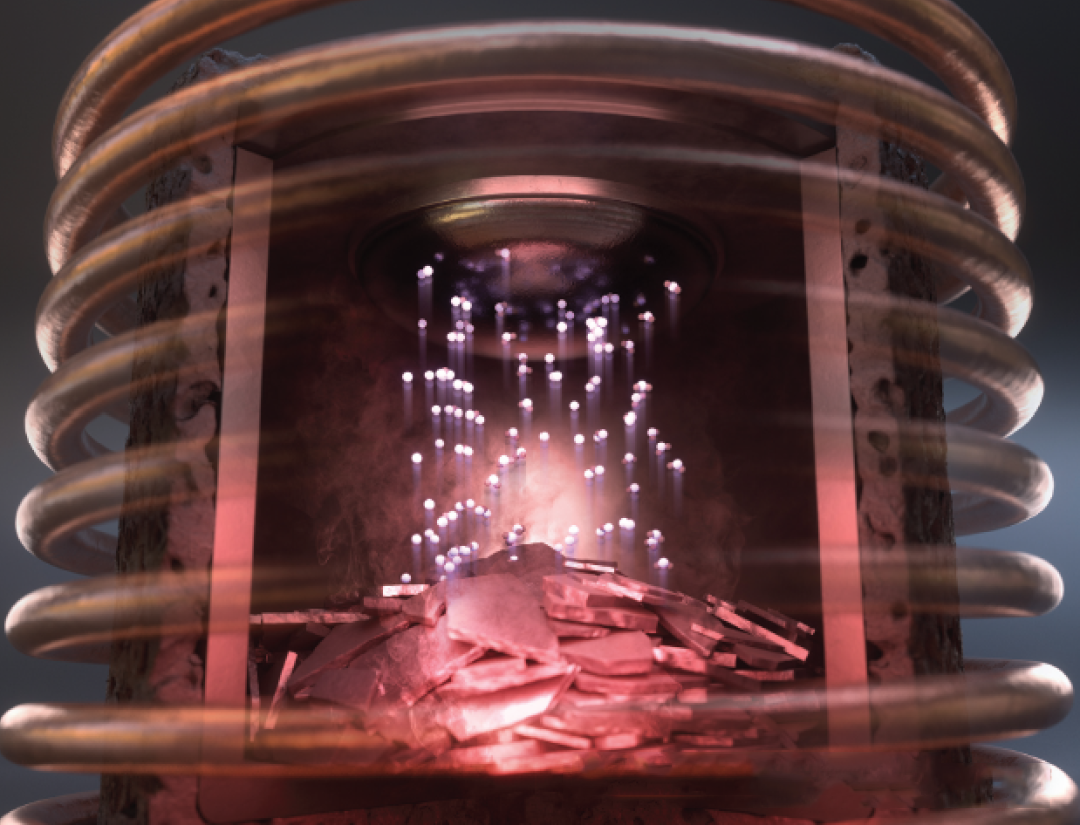

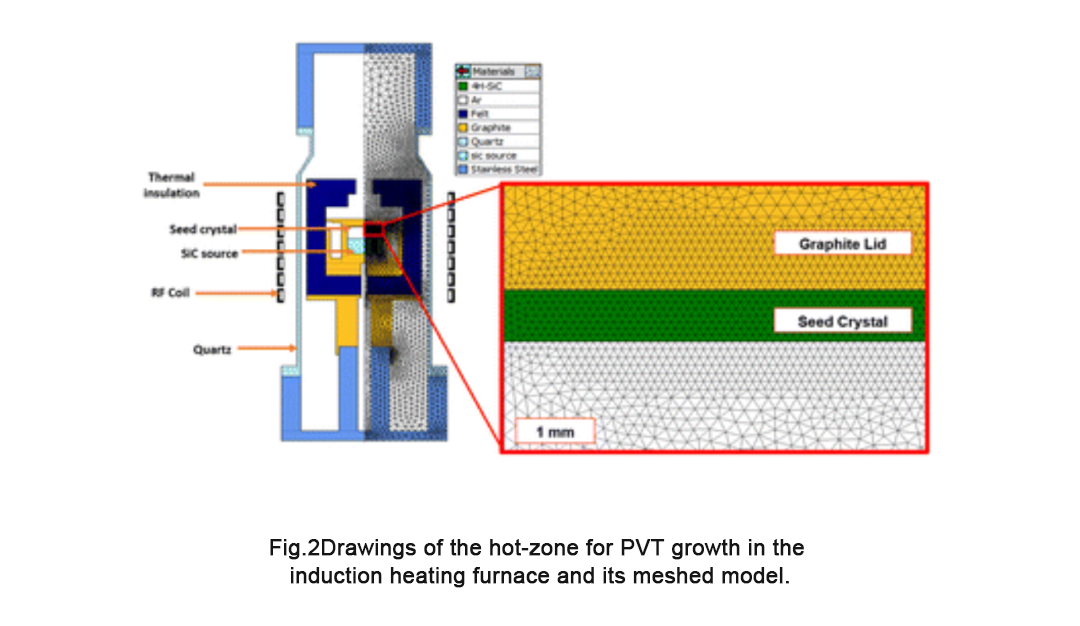

با استفاده از منبع CVD-SiC نشان داده شده در شکل 1، کریستال های SiC با روش PVT در یک کوره گرمایش القایی رشد داده شدند. برای ارزیابی توزیع دما در ناحیه حرارتی، از کد شبیهسازی تجاری VR-PVT 8.2 (STR، جمهوری صربستان) استفاده شد. راکتور با منطقه حرارتی به عنوان یک مدل متقارن محوری دو بعدی، همانطور که در شکل 2 نشان داده شده است، با مدل مش آن مدل سازی شد. تمام مواد مورد استفاده در شبیه سازی در شکل 2 نشان داده شده است و خواص آنها در جدول 1 آمده است. 35 تور برای 4 ساعت. ویفر 4H-SiC خارج از محور 4 درجه به عنوان دانه SiC استفاده شد. بلورهای رشد یافته توسط طیف سنجی میکرو رامان (Witec، UHTS 300، آلمان) و XRD با وضوح بالا (HRXRD، X'Pert-PROMED، PANalytical، هلند) مورد ارزیابی قرار گرفتند. غلظت ناخالصی در بلورهای SiC رشد یافته با استفاده از طیف سنجی جرمی یون ثانویه پویا (SIMS، Cameca IMS-6f، فرانسه) مورد ارزیابی قرار گرفت. چگالی نابجایی بلورهای رشد یافته با استفاده از توپوگرافی اشعه ایکس پرتو سفید سنکروترون در منبع نور پوهانگ ارزیابی شد.

شکل 2: نمودار ناحیه حرارتی و مدل مش رشد PVT در کوره گرمایش القایی.

شکل 2: نمودار ناحیه حرارتی و مدل مش رشد PVT در کوره گرمایش القایی.

از آنجایی که روشهای HTCVD و PVT کریستالها را در حالت تعادل فاز گاز-جامد در جبهه رشد رشد میکنند، رشد سریع موفقیتآمیز SiC با روش HTCVD باعث چالش رشد سریع SiC با روش PVT در این مطالعه شد. روش HTCVD از منبع گازی استفاده می کند که به راحتی جریان را کنترل می کند، در حالی که روش PVT از منبع جامدی استفاده می کند که مستقیماً جریان را کنترل نمی کند. سرعت جریان ارائه شده به جبهه رشد در روش PVT را می توان با سرعت تصعید منبع جامد از طریق کنترل توزیع دما کنترل کرد، اما کنترل دقیق توزیع دما در سیستم های رشد عملی به راحتی قابل دستیابی نیست.

با افزایش دمای منبع در راکتور PVT، سرعت رشد SiC را می توان با افزایش سرعت تصعید منبع افزایش داد. برای دستیابی به رشد بلوری پایدار، کنترل دما در قسمت جلوی رشد بسیار مهم است. برای افزایش سرعت رشد بدون تشکیل پلی کریستال، باید یک گرادیان دمای بالا در قسمت جلویی رشد حاصل شود، همانطور که رشد SiC از طریق روش HTCVD نشان داده شده است. هدایت حرارتی عمودی ناکافی به پشت کلاهک باید گرمای انباشته شده در جلوی رشد را از طریق تشعشعات حرارتی به سطح رشد پراکنده کند و منجر به تشکیل سطوح اضافی، یعنی رشد چند کریستالی شود.

هر دو فرآیند انتقال جرم و تبلور مجدد در روش PVT بسیار شبیه به روش HTCVD هستند، اگرچه در منبع SiC متفاوت هستند. این بدان معنی است که رشد سریع SiC نیز زمانی قابل دستیابی است که نرخ تصعید منبع SiC به اندازه کافی بالا باشد. با این حال، دستیابی به تک بلورهای SiC با کیفیت بالا تحت شرایط رشد بالا از طریق روش PVT چالشهای متعددی دارد. پودرهای تجاری معمولاً حاوی مخلوطی از ذرات ریز و درشت هستند. به دلیل تفاوت انرژی سطحی، ذرات کوچک دارای غلظت ناخالصی نسبتاً بالایی هستند و قبل از ذرات بزرگ تصعید میشوند که منجر به غلظت بالای ناخالصی در مراحل اولیه رشد کریستال میشود. علاوه بر این، هنگامی که SiC جامد در دماهای بالا به گونههای بخار مانند C و Si، SiC2 و Si2C تجزیه میشود، C جامد به ناچار هنگام تصعید منبع SiC در روش PVT تشکیل میشود. اگر جامد تشکیل شده C به اندازه کافی کوچک و سبک باشد، در شرایط رشد سریع، ذرات کوچک C، که به عنوان "گرد و غبار C" شناخته می شوند، می توانند با انتقال جرم قوی به سطح کریستال منتقل شوند و در نتیجه در کریستال رشد یافته گنجانده شوند. بنابراین، برای کاهش ناخالصیهای فلزی و گرد و غبار C، اندازه ذرات منبع SiC باید به طور کلی تا قطر کمتر از 200 میکرومتر کنترل شود و نرخ رشد نباید از ~0.4 میلیمتر در ساعت تجاوز کند تا انتقال جرم آهسته حفظ شود و از شناور جلوگیری شود. C گرد و غبار. ناخالصی های فلزی و گرد و غبار C منجر به تخریب کریستال های SiC رشد یافته می شود که موانع اصلی رشد سریع SiC از طریق روش PVT هستند.

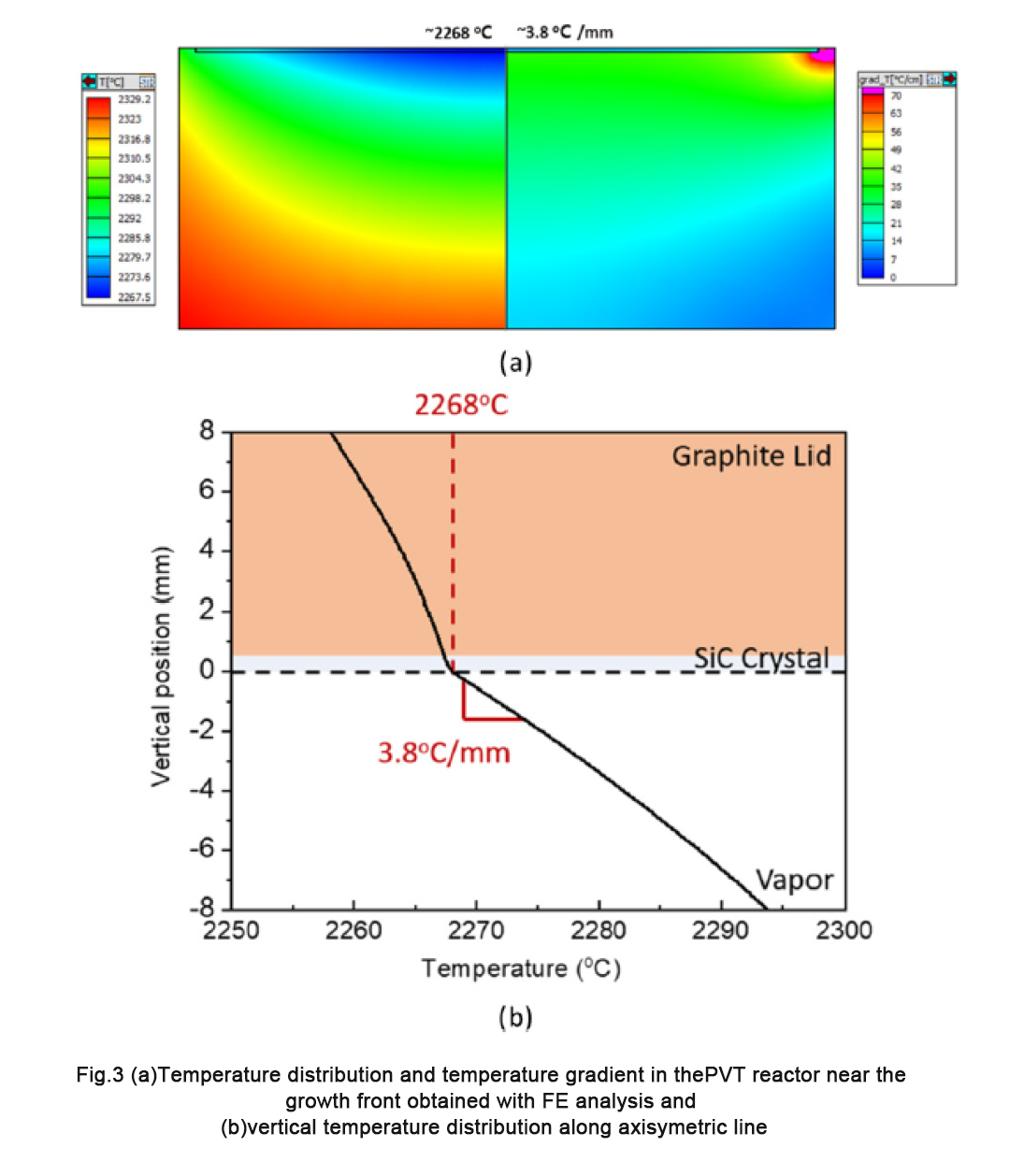

در این مطالعه، از منابع CVD-SiC خرد شده بدون ذرات کوچک استفاده شد که گرد و غبار C شناور را تحت انتقال جرم قوی از بین برد. بنابراین، ساختار ناحیه حرارتی با استفاده از روش PVT مبتنی بر شبیهسازی چندفیزیکی برای دستیابی به رشد سریع SiC طراحی شد و توزیع دما و گرادیان دما شبیهسازی شده در شکل 3a نشان داده شده است.

شکل 3: (الف) توزیع دما و گرادیان دما در نزدیکی جبهه رشد راکتور PVT که با تجزیه و تحلیل اجزای محدود به دست آمده است، و (ب) توزیع دما در امتداد خط متقارن محوری.

در مقایسه با تنظیمات ناحیه حرارتی معمولی برای رشد کریستالهای SiC با سرعت رشد 0.3 تا 0.8 میلیمتر در ساعت تحت یک گرادیان دمایی کوچک کمتر از 1 درجه سانتیگراد بر میلیمتر، تنظیمات منطقه حرارتی در این مطالعه دارای گرادیان دمایی نسبتاً زیادی هستند. 3.8 درجه سانتی گراد بر میلی متر در دمای رشد ~2268 درجه سانتی گراد. مقدار گرادیان دما در این مطالعه با رشد سریع SiC با سرعت 2.4 میلیمتر در ساعت با استفاده از روش HTCVD، که در آن گرادیان دما روی 14 درجه سانتیگراد بر میلیمتر تنظیم شده است، قابل مقایسه است. از توزیع دمای عمودی نشان داده شده در شکل 3b، ما تأیید کردیم که هیچ گرادیان دمایی معکوس که بتواند پلی کریستال ها را تشکیل دهد، در نزدیکی جبهه رشد وجود ندارد، همانطور که در ادبیات توضیح داده شده است.

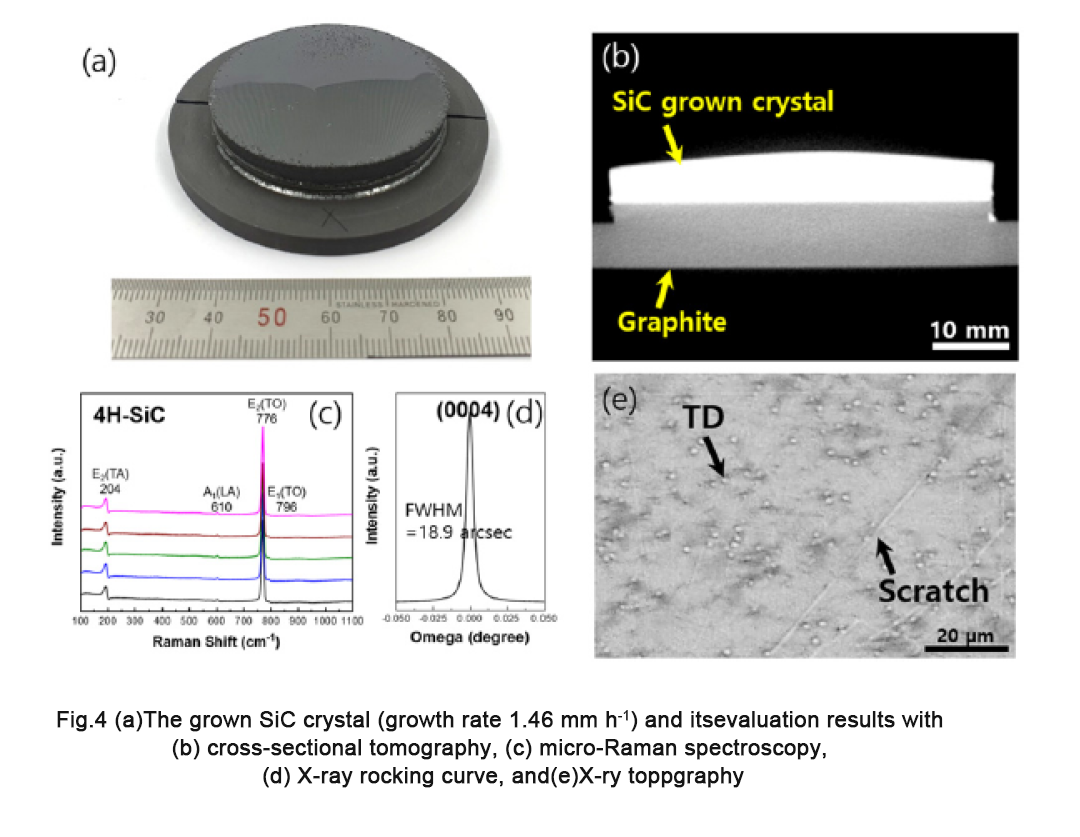

با استفاده از سیستم PVT، بلورهای SiC از منبع CVD-SiC به مدت 4 ساعت رشد کردند، همانطور که در شکل های 2 و 3 نشان داده شده است. رشد کریستال SiC نماینده از SiC رشد یافته در شکل 4a نشان داده شده است. ضخامت و نرخ رشد کریستال SiC نشان داده شده در شکل 4a به ترتیب 5.84 میلی متر و 1.46 میلی متر در ساعت است. تاثیر منبع SiC بر کیفیت، چند نوع، مورفولوژی و خلوص بلور SiC رشد یافته نشان داده شده در شکل 4a بررسی شد، همانطور که در شکل 4b-e نشان داده شده است. تصویر توموگرافی مقطعی در شکل 4b نشان می دهد که رشد کریستال به دلیل شرایط رشد نابهینه، محدب شکل بوده است. با این حال، طیفسنجی میکرو رامان در شکل 4c، کریستال رشد یافته را به عنوان یک فاز منفرد از 4H-SiC بدون هیچ گونه گنجاندن پلیتیپ شناسایی کرد. مقدار FWHM پیک (0004) بهدستآمده از آنالیز منحنی تکاندهنده اشعه ایکس 18.9 ثانیه قوسی بود که کیفیت کریستال خوبی را نیز تأیید میکند.

شکل 4: (الف) کریستال SiC رشد یافته (نرخ رشد 1.46 میلی متر در ساعت) و نتایج ارزیابی آن با (ب) توموگرافی مقطعی، (ج) طیف سنجی میکرو رامان، (د) منحنی تکان دهنده اشعه ایکس، و ( ه) توپوگرافی اشعه ایکس.

شکل 4e توپوگرافی اشعه ایکس پرتو سفید را نشان می دهد که خراش ها و دررفتگی های نخ را در ویفر صیقلی کریستال رشد یافته شناسایی می کند. چگالی دررفتگی کریستال رشد یافته ~3000 ea/cm²، کمی بیشتر از چگالی دررفتگی کریستال دانه، که ~2000 ea/cm² بود، اندازهگیری شد. تأیید شد که کریستال رشد یافته دارای چگالی نابجایی نسبتاً پایینی است که با کیفیت کریستالی ویفرهای تجاری قابل مقایسه است. جالب توجه است که رشد سریع بلورهای SiC با استفاده از روش PVT با منبع CVD-SiC خرد شده تحت یک گرادیان دمایی زیاد به دست آمد. غلظت B، Al و N در کریستال رشد یافته به ترتیب 2.18 × 1016، 7.61 × 1015، و 1.98 × 1019 اتم / cm3 بود. غلظت فسفر در کریستال رشد یافته کمتر از حد تشخیص (<1.0 × 1014 اتم در سانتی متر مکعب) بود. غلظت ناخالصی برای حامل های بار به اندازه کافی کم بود، به جز N، که عمداً در طول فرآیند CVD دوپ شد.

اگرچه رشد کریستال در این مطالعه با توجه به محصولات تجاری در مقیاس کوچک بود، اما نشان دادن موفقیت آمیز رشد سریع SiC با کیفیت کریستال خوب با استفاده از منبع CVD-SiC از طریق روش PVT پیامدهای مهمی دارد. از آنجایی که منابع CVD-SiC، علیرغم خواص عالیشان، با بازیافت مواد دور ریخته شده مقرون به صرفه هستند، ما انتظار داریم که استفاده گسترده از آنها به عنوان منبع امیدوارکننده SiC جایگزین منابع پودر SiC شود. برای استفاده از منابع CVD-SiC برای رشد سریع SiC، بهینه سازی توزیع دما در سیستم PVT مورد نیاز است که سوالات بیشتری را برای تحقیقات آینده مطرح می کند.

نتیجه گیری

در این مطالعه، نمایش موفقیت آمیز رشد سریع کریستال SiC با استفاده از بلوک های CVD-SiC خرد شده تحت شرایط گرادیان دمای بالا از طریق روش PVT به دست آمد. جالب توجه است که رشد سریع بلورهای SiC با جایگزینی منبع SiC با روش PVT محقق شد. انتظار می رود این روش به طور قابل توجهی راندمان تولید در مقیاس بزرگ تک بلورهای SiC را افزایش دهد و در نهایت هزینه واحد بسترهای SiC را کاهش دهد و استفاده گسترده از دستگاه های قدرت با کارایی بالا را ترویج دهد.

زمان ارسال: ژوئیه-19-2024