لایه اپیتاکسیال یک فیلم تک کریستالی خاص است که با فرآیند همپایی روی ویفر رشد می کند و ویفر زیرلایه و فیلم اپیتاکسیال ویفر اپیتاکسیال نامیده می شوند. با رشد لایه اپیتاکسیال کاربید سیلیکون بر روی بستر کاربید سیلیکون رسانا، ویفر همگن کاربید سیلیکون را می توان بیشتر در دیودهای شاتکی، ماسفت ها، IGBT ها و سایر دستگاه های قدرت آماده کرد که در میان آنها بستر 4H-SiC رایج ترین مورد استفاده است.

به دلیل فرآیند تولید متفاوت دستگاه قدرت کاربید سیلیکون و دستگاه برق سنتی سیلیکون، نمی توان آن را مستقیماً روی مواد تک کریستال کاربید سیلیکون ساخت. مواد اپیتاکسیال با کیفیت بالا باید روی بستر تک کریستال رسانا رشد داده شوند و دستگاه های مختلفی باید روی لایه همپایی ساخته شوند. بنابراین کیفیت لایه اپیتاکسیال تاثیر زیادی بر عملکرد دستگاه دارد. بهبود عملکرد دستگاه های مختلف قدرت نیز الزامات بالاتری را برای ضخامت لایه اپیتاکسیال، غلظت دوپینگ و عیوب ایجاد می کند.

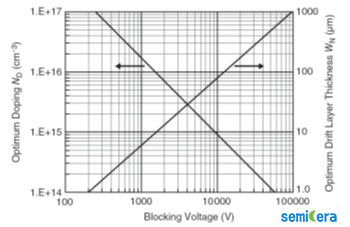

شکل 1. ارتباط بین غلظت دوپینگ و ضخامت لایه اپیتاکسیال دستگاه تک قطبی و ولتاژ مسدود کننده

روش های آماده سازی لایه همپایی SIC عمدتاً شامل روش رشد تبخیر، رشد همپایه فاز مایع (LPE)، رشد همپایه پرتو مولکولی (MBE) و رسوب شیمیایی بخار (CVD) می باشد. در حال حاضر، رسوب شیمیایی بخار (CVD) روش اصلی مورد استفاده برای تولید در مقیاس بزرگ در کارخانه ها است.

| روش تهیه | مزایای فرآیند | معایب فرآیند |

|

رشد همپایه فاز مایع

(LPE)

|

الزامات تجهیزات ساده و روش های رشد کم هزینه. |

کنترل مورفولوژی سطح لایه اپیتاکسیال دشوار است. این تجهیزات نمی توانند چندین ویفر را به طور همزمان اپیتاکسیال کنند و تولید انبوه را محدود می کنند. |

|

رشد همزبانی پرتو مولکولی (MBE)

|

لایه های اپیتاکسیال کریستال SiC مختلف را می توان در دمای رشد پایین رشد داد |

نیاز به خلاء تجهیزات بالا و پرهزینه است. سرعت رشد آهسته لایه اپیتاکسیال |

|

رسوب بخار شیمیایی (CVD) |

مهمترین روش تولید انبوه در کارخانه ها. هنگام رشد لایه های اپیتاکسیال ضخیم می توان سرعت رشد را دقیقاً کنترل کرد. |

لایه های اپیتاکسیال SiC هنوز دارای عیوب مختلفی هستند که بر ویژگی های دستگاه تأثیر می گذارد، بنابراین فرآیند رشد همپایی برای SiC باید به طور مداوم بهینه شود.TaCمورد نیاز است، Semicera را ببینیدمحصول TaC) |

|

روش رشد تبخیر

|

با استفاده از تجهیزات مشابه کشش کریستال SiC، فرآیند کمی با کشیدن کریستال متفاوت است. تجهیزات بالغ، کم هزینه |

تبخیر ناهموار SiC استفاده از تبخیر آن برای رشد لایه های همپایی با کیفیت بالا را دشوار می کند. |

شکل 2. مقایسه روشهای اصلی تهیه لایه اپیتاکسیال

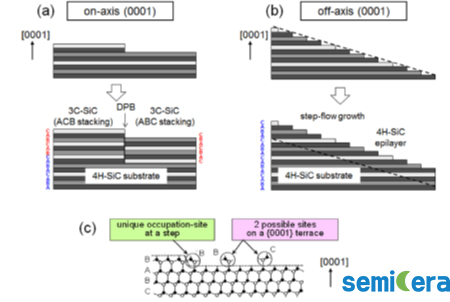

در زیرلایه خارج از محور {0001} با زاویه شیب معین، همانطور که در شکل 2(b) نشان داده شده است، چگالی سطح پله بزرگتر است، و اندازه سطح پله کوچکتر است، و هسته زایی کریستال آسان نیست. روی سطح پله رخ می دهد، اما بیشتر در نقطه ادغام پله رخ می دهد. در این مورد، تنها یک کلید هسته وجود دارد. بنابراین، لایه اپیتاکسیال می تواند به طور کامل ترتیب انباشته شدن بستر را تکرار کند، بنابراین مشکل همزیستی چند نوع را از بین می برد.

شکل 3. نمودار فرآیند فیزیکی روش اپیتاکسی کنترل پله 4H-SiC

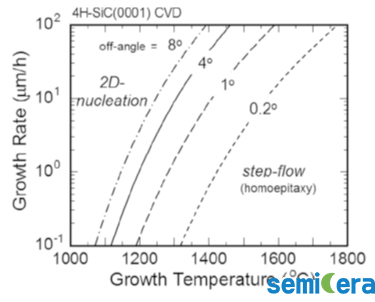

شکل 4. شرایط بحرانی برای رشد CVD با روش اپیتاکسی 4H-SiC کنترل شده با گام

شکل 5. مقایسه نرخ رشد تحت منابع مختلف سیلیکون در اپیتاکسی 4H-SiC

در حال حاضر، فناوری اپیتاکسی کاربید سیلیکون در کاربردهای ولتاژ پایین و متوسط (مانند دستگاه های 1200 ولت) نسبتاً بالغ است. یکنواختی ضخامت، یکنواختی غلظت دوپینگ و توزیع نقص لایه اپیتاکسیال میتواند به سطح نسبتاً خوبی برسد که اساساً میتواند نیازهای SBD ولتاژ متوسط و پایین (دیود شاتکی)، MOS (ترانزیستور اثر میدان نیمهرسانای اکسید فلز)، JBS را برآورده کند. دیود اتصال) و دستگاه های دیگر.

با این حال، در زمینه فشار بالا، ویفرهای اپیتاکسیال هنوز باید بر بسیاری از چالشها غلبه کنند. به عنوان مثال، برای دستگاه هایی که نیاز به تحمل 10000 ولت دارند، ضخامت لایه اپیتاکسیال باید حدود 100 میکرومتر باشد. در مقایسه با دستگاه های ولتاژ پایین، ضخامت لایه اپیتاکسیال و یکنواختی غلظت دوپینگ بسیار متفاوت است، به ویژه یکنواختی غلظت دوپینگ. در عین حال، نقص مثلث در لایه اپیتاکسیال نیز عملکرد کلی دستگاه را از بین می برد. در کاربردهای ولتاژ بالا، انواع دستگاهها تمایل دارند از دستگاههای دوقطبی استفاده کنند که به طول عمر اقلیتی بالا در لایه همپایی نیاز دارند، بنابراین فرآیند باید برای بهبود طول عمر اقلیت بهینه شود.

در حال حاضر اپیتاکسی خانگی عمدتاً 4 اینچ و 6 اینچ است و نسبت اپیتاکسی کاربید سیلیکون در اندازه بزرگ سال به سال در حال افزایش است. اندازه ورق اپیتاکسیال کاربید سیلیکون عمدتاً توسط اندازه بستر کاربید سیلیکون محدود می شود. در حال حاضر، بستر کاربید سیلیکون 6 اینچی تجاری شده است، بنابراین اپیتاکسیال کاربید سیلیکون به تدریج از 4 اینچ به 6 اینچ تغییر می کند. با بهبود مستمر فناوری آماده سازی بستر کاربید سیلیکون و افزایش ظرفیت، قیمت بستر کاربید سیلیکون به تدریج کاهش می یابد. در ترکیب قیمت ورق اپیتاکسیال، بستر بیش از 50 درصد بهای تمام شده را به خود اختصاص می دهد، بنابراین با کاهش قیمت بستر، انتظار می رود قیمت ورق اپیتاکسیال کاربید سیلیکون نیز کاهش یابد.

زمان ارسال: ژوئن-03-2024